Гемба кайдзен. Путь к снижению затрат и повышению качества - Масааки Имаи Страница 18

Гемба кайдзен. Путь к снижению затрат и повышению качества - Масааки Имаи читать онлайн бесплатно

Ознакомительный фрагмент

Системная диаграмма, представленная на рис. 3–1, показывает, что компания использует инструменты структурирования качества по функциям в ежедневных действиях по обеспечению качества, перечисленных в правой колонке. Эти инструменты включают матрицы обеспечения качества – т. е. матрицы взаимосвязей между требованиями клиентов и соответствующими техническими характеристиками.

Восходящий менеджмент – неотъемлемая часть обеспечения качества. С другой стороны, если гемба недостаточно устойчива, компания не сможет полностью воспользоваться выгодой от даже самого результативного восходящего менеджмента. Такая ситуация похожа на разработку сложного плана восхождения на Эверест только для того, чтобы обнаружить, что ноги слишком слабы для подъема.

Гемба решает проблемы качества несколько по-иному, чем восходящий менеджмент, который требует применения сложных инструментов, таких как анализ конструкции, планирование экспериментов, анализ ценности, функционально-стоимостной анализ, а также различных инструментов структурирования качества по функциям. Множество проблем в гемба касается таких простых вопросов, как мастерство, преодоление трудностей и вариабельности, возникающих каждый день (например неадекватные рабочие стандарты и ошибки, связанные с небрежностью операторов).

Чтобы уменьшить вариабельность, руководство должно установить стандарты, добиться самодисциплины служащих для их поддержания и убедиться в том, что никакие дефекты не переходят к следующему потребителю процесса. Большинство проблем, связанных с качеством, можно решить, используя принципы гемба-гембуцу, т. е. малозатратный подход, основанный на здравом смысле, который был разъяснен в главе 2. Менеджмент должен ввести командный стиль работы среди операторов, поскольку их участие – ключевой вопрос. Статистический контроль качества (SQC) часто используется в гемба результативно, но SQC – это инструмент, призванный ограничить вариабельность процессов, и он будет успешно работать, только если все, особенно менеджмент, поймут концепцию управления вариабельностью и приложат усилия к ее реализации.

Как-то раз я побывал на заводе, где работал менеджер, который гордился своими достижениями по SQC. Я видел много контрольных карт, которые были развешаны на стенах в его офисе. Но как только я пришел в гемба, то понял, что никто не понимает, что такое вариабельность. Операторы не имели стандартов, всякий раз выполняя сборку по-разному и порой даже не имея определенного места работы. Во время моего визита я наблюдал, как постоянно ломались станки и производилось много бракованных изделий. А этот менеджер так гордился результатами использования SQC!

Профессор Хитоси Куме из Tokyo University как-то сказал: «Я думаю, что в то время как контроль качества на Западе ставит своей целью “контролировать качество” и обеспечивать соответствие стандартам и техническим условиям, особенность японского подхода – сосредоточение усилий на улучшении (кайдзен) качества. Другими словами, японский подход состоит в том, чтобы сделать эти кайдзен-действия систематическими и постоянными».

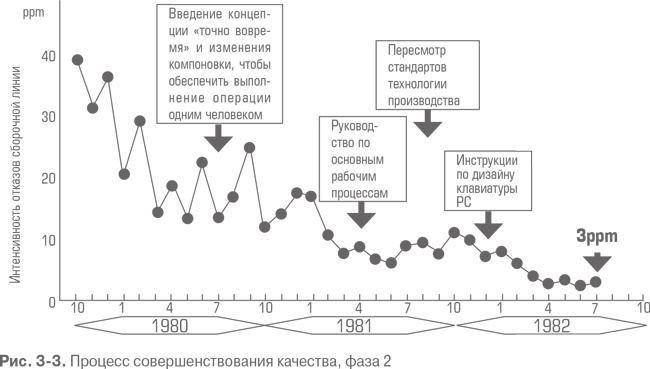

Хорошо иллюстрирует эту точку зрения примечательная история повышения качества сборки на линии пайки с применением технологии «бегущая волна» в компании Yokogawa Hewlett Packard (YHP), когда фирма добилась снижения уровня дефектов от 4000 ppm до 3 ppm в период 1978–1982 гг. История совершенствования качества в YHP делится на два периода: 1978–1979 гг. и 1980–1982 гг., и кайдзен-действия в эти годы существенно отличались друг от друга.

В течение первого периода, например, YHP использовала такие меры, как улучшение рабочих стандартов, сбор и анализ данных о дефектах, введение зажимных приспособлений для того, чтобы лучше контролировать процесс, обучение рабочих, стимулирование деятельности кружков качества и уменьшение числа ошибок операторов по причине невнимательности. Чтобы достичь этого, компания создала команду проекта из мастеров в гемба и технологов, которые собирали данные, обучали членов кружков качества, обеспечивали техническую помощь, например в изготовлении зажимного приспособления. Эти действия помогли снизить дефектность до 40 ppm по сравнению с предыдущим уровнем в 4000 ppm. (См. рис. 3–2.)

Но YHP нуждалась в ускорении и улучшении своих действий, если хотела поддерживать движение вперед и добиваться еще больших результатов. (См. рис. 3–3.) Одновременно компании пришлось применить новые технологии: пересмотренные технологические стандарты, улучшенный дизайн клавиатуры ПК, усовершенствованную планировку производства. Также пришлось реконструировать оборудование и изменить его размещение, скомпоновав по системе «точно вовремя». Все это время кружки качества YHP пытались лучше понять процесс и в значительной степени способствовали его постоянному совершенствованию. В результате в 1982 г. количество дефектной продукции составляло уже 3 ppm.

В целом, пока уровень брака выражается в процентах, компании могут достигать кардинальных улучшений за счет пересмотра стандартов, содержания помещений в порядке, сбора данных о количестве дефектной продукции и работы групп решения проблем.

Первоначальный анализ существующих процедур должен ответить на такие вопросы, как:

• есть ли у нас стандарты?

• как поддерживается порядок (5S) в гемба?

• сколько муда присутствует в гемба?

Затем начинаются действия. Например:

• внедрение пяти принципов гемба;

• обучение сотрудников тому, чтобы никогда не посылать дефектную продукцию на следующую стадию процесса;

• поощрение действий групп и предложения по решению проблем;

• начало сбора данных, чтобы лучше понять суть проблем и решать их;

• начало изготовления простых зажимных приспособлений и инструментов, чтобы облегчить работу и сделать ее результаты более надежными.

Эти практические действия сами по себе уменьшат уровень дефектов до одной десятой части от их первоначального уровня. Если эти основные принципы не соблюдаются, разброс переменных настолько велик, что применение сложных технологий вряд ли может улучшить процесс. Только после того, как основные источники вариабельности исключены, более тонкие методы статистического контроля качества и другие сложные подходы окажутся экономически эффективными.

Качество достигается тогда, когда все в организации привержены идее: никогда не направлять брак или непроверенную информацию на следующий этап процесса. Аксиома доктора Каору Исикавы «следующий процесс – это потребитель» относится к внутреннему потребителю в пределах одной компании. Нельзя причинять неудобства потребителю на последующем процессе, направляя ему брак. В гемба такое умонастроение часто формулируется как «не получайте это, не делайте этого, не посылайте это». Когда каждый принимает эту философию и руководствуется ею в своей жизни, можно считать, что хорошая система обеспечения качества уже существует.

Жалоба

Напишите нам, и мы в срочном порядке примем меры.

Комментарии