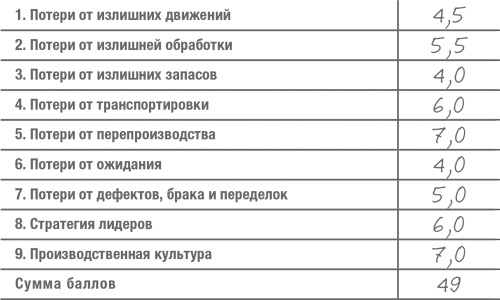

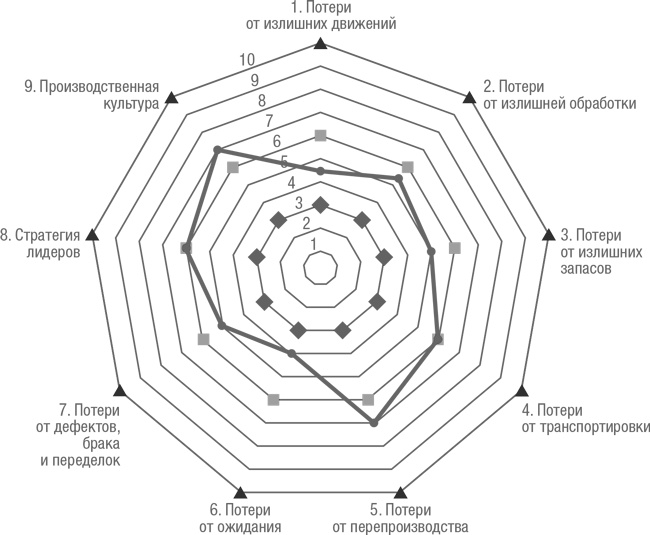

Как оценить бережливость вашей компании. Практическое руководство - Майкл Томас Вэйдер Страница 13

Как оценить бережливость вашей компании. Практическое руководство - Майкл Томас Вэйдер читать онлайн бесплатно

Программа 5С еще не стартовала. Планируется ее запуск с 1 января 2012 г.

Назначены ли сроки старта и отчета по мероприятиям?

Не обнаружены специально выделенные места для всех инструментов и оборудования.

Контроль оборудования производится не в полном объеме, однако некоторые проверки выполняются. Полки с инструментами находятся достаточно близко к оборудованию, но нет соответствующих обозначений (табличек).

Сколько времени в день в среднем тратится на поиск нужных инструментов?

Сколько руб./час стоит такой поиск?

Операторы, работающие на переналадке, обычно тратят на нее 2,5–4 часа на одну замену оснастки.

Стоимость потерянного производства (часы – > рубли) =?

Составлен ли подробный пооперационный план переналадки, как часто контролируется его адекватность и выполнение =?

Контрольный лист переналадки находится на рабочем месте, его хорошо видно, но нет доказательств его использования.

Рабочие и доставщики материалов всегда заняты, слишком заняты!

Фиксируйте все данные и факты – прямо здесь!

[5]

Категории 8 и 9 – это ядро, которое удерживает остальные категории вместе. Если категории 8 и 9 не отработаны, усилия по реализации Лин во всей компании обречены на неудачу!

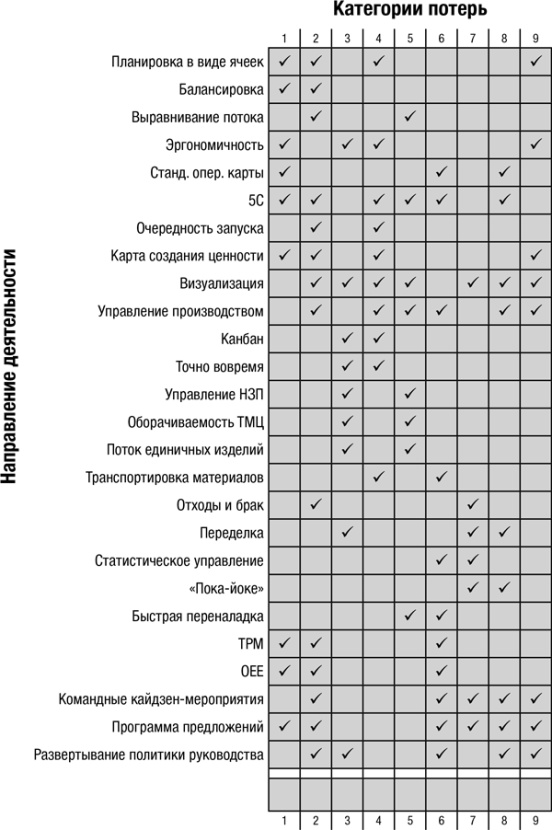

Планировка в виде ячеек. Какова планировка ячеек или рабочих мест? Могут ли рабочие свободно передвигаться внутри рабочей зоны? Форма ячейки и расположение материалов и оборудования имеют большое значение. В каждой ячейке должны быть визуальные средства представления производственных заданий и результатов работы. Для обеспечения материалами можно использовать супермаркеты, расположенные внутри ячейки или поблизости от нее.

Балансировка. Интеграция концепции времени цикла в стандартные операции на производственной линии. Балансировка производства вверх и вниз по технологическому потоку для достижения максимальной эффективности. Это может потребовать ускорения темпа работ на некоторых операциях и замедления на других, чтобы между ячейками или рабочими зонами не накапливались потери.

Выравнивание потока. Устранение пиков и спадов производства на линии. Возможность поставить на линию одного дополнительного работника или убрать одного работника с линии, сохранив уровень качества и время цикла процесса и укладываясь в нужное время такта.

Эргономичность. Организация рабочего места, исключающая подъем тяжестей и необходимость тянуться за какими-либо предметами при выполнении операций. Надо обеспечить комфортную освещенность и температуру, чтобы оператор работал максимально эффективно.

Стандартные операционные карты. Разработка стандартных операционных процедур, которые работник может соблюдать без напряжения, обеспечивая заданный уровень качества и темп производства. Проверка всех существующих операций и обеспечение их правильности, приведение рабочих инструкций в соответствие с реальными процессами и утверждение инструкций в отделе обеспечения качества.

5С. При правильном применении системы 5С рабочим и руководителям несложно выполнять предлагаемые процедуры и поддерживать рабочие зоны в чистоте и порядке, что позволяет достичь максимальной производительности. Все ненужное следует удалить из рабочей зоны, а для оставшихся предметов выделить места. Результаты аудита по 5С вывешивают в рабочих зонах или ячейках. Для регламентации работ по 5С разрабатывают контрольные листы.

Очередность запуска. Производство в рабочей зоне или в ячейке должно быть сбалансировано в соответствии с изменяющимися требованиями заказчика. Последовательность производства изделий должна соответствовать последовательности получаемых заказов, последовательности предполагаемой отгрузки или требованиям последующих операций процесса.

Карта создания ценности. Надо построить карты потока создания ценности всех процессов или рабочих зон. Далее эти карты нужно свести в единую карту потока создания ценности продукта или услуги, где будут отражены все операции, с момента получения заказа и до отгрузки продукта заказчику.

Визуализация. Операторы и мастера должны быть в состоянии понять требования производства и результаты работы своей ячейки или рабочей зоны, не задавая никому вопросов. Состояние и готовность оборудования надо представить визуально, чтобы эта информация была доступна и понятна всем, кому это важно.

Управление производством. Мастера и другие руководители должны как можно чаще бывать на производственных линиях и хорошо понимать проблемы, существующие у операторов. Менеджеры должны постоянно решать возникающие проблемы и информировать операторов обо всех изменениях в организации, которые могут оказать воздействие на их работу или частную жизнь. Мастера и руководители среднего звена должны обеспечивать позитивную мотивацию и стимулировать непосредственное вовлечение операторов в работу по улучшению процессов.

Канбан. Должна существовать система передачи информации, основанная на использовании карточек, знаков, сигнальных лампочек или других средств, сообщающих, когда нужно начинать производство изделий или их транспортировку. Эти средства должны быть просты в использовании и обеспечивать понятную информацию о том, когда нужно пополнять запасы материалов.

Жалоба

Напишите нам, и мы в срочном порядке примем меры.

Комментарии